يعد تحسين جودة القطع لفاصلات بطاريات الليثيوم هدفًا أساسيًا لتحسين معلمات آلات تقطيع الأغشية الرقيقة، حيث تؤثر جودة القطع بشكل مباشر على سلامة البطارية وتناسقها وأدائها.

يمكن أن تؤدي جودة القطع الرديئة (على سبيل المثال، النتوءات، تساقط المسحوق، التجعيدات، التجاعيد) إلى:

• ماس كهربائي داخلي: تخترق نتوءات معدنية أو غبار الحجاب الحاجز الحجاب الحاجز، مما يتسبب في حدوث هروب حراري.

• معدل تفريغ ذاتي مرتفع: تتسبب الدوائر القصيرة جدًا في انخفاض سريع في سعة البطارية.

• صعوبات التجميع: تؤثر الفواصل المتجعدة والمتعرجة على لف الخلايا أو التصفيح.

فيما يلي سوف أقوم بشرح كيفية تحسين جودة القطع من خلال تحسين المعلمات من ثلاثة جوانب: المعلمات الأساسية، واستراتيجيات التحسين، والطرق المنهجية.

1. المعلمات الأساسية وتأثيرها على جودة القطع

إن عملية التقطيع هي في الأساس عملية "قص وتمدد"، حيث يهدف تحسين المعلمات إلى السماح بفصل المواد بشكل نظيف مع الحد الأدنى من الضرر.

1. التحكم في التوتر

هذه هي المعلمة الأكثر أهمية وجوهرية، والتي تمر عبر عملية اللف والقطع واللف بأكملها.

• شد الفك: سيؤدي الشد المفرط إلى تشوه المادة بسبب الشد، مما يؤثر على المسامية؛ سيؤدي الشد الصغير جدًا إلى ارتخاء المادة وانحرافها.

• شد القطع: يؤثر بشكل مباشر على إحكام المادة لحظة القطع. إذا كان الشد منخفضًا جدًا، تهتز المادة، ويسحب القاطع النتوءات بسهولة؛ أما إذا كان الشد مرتفعًا جدًا، فتتمدد المادة بشكل مفرط، وبعد القطع، تنكمش لتشكل تشوهًا "مقوسًا" أو حتى "مقوسًا".

• شد اللف: يؤثر على إحكام اللف الرئيسي واستواء سطحه. قد يؤدي الشد المفرط إلى ضغط نتوءات الطبقة السابقة على الطبقة التالية، مما يُسبب انبعاجات أو حتى ثقوبًا؛ إذا كان الشد منخفضًا جدًا، فسيكون اللف غير متساوٍ، وستنهار الحافة. عادةً ما يُستخدم التحكم في شد التدرج، أي أن الشد ينخفض تدريجيًا مع زيادة قطر اللف، لضمان إحكام اللف الداخلي وارتخاء اللف الخارجي.

2. معلمات نظام الأداة

• اختيار الأداة:

مادة الشفرة: تُفضّل الشفرات المطلية بالماس أو السيراميك. فهي مقاومة للغاية للتآكل وتحافظ على حدّتها لفترة طويلة، مما يُقلّل الغبار والنتوءات بفعالية. الشفرات المعدنية العادية تتآكل بسرعة وتتطلب استبدالًا متكررًا.

◦ نوع الأداة: يتم استخدامها بشكل شائع في تقطيع السكين الدائري وتقطيع الشفرة.

▪ تقطيع السكين الدائري (القص): تتشابك السكينان الدائريتان العلوية والسفلية، مثل المقص. جودة القطع هي الأفضل، وهي مناسبة للأغشية السميكة والصلبة. يكمن السر في ضبط عمق التداخل وكمية التداخل.

▪ التقطيع بالشفرات (النقش): تقطع الشفرة أحادية الحافة على أسطوانة صلبة أسفل المادة. يتميز هذا الاستخدام بتنوع أكبر ومرونة في التعديل. ويكمن السر في زاوية السكين وعمق القطع.

• زاوية أشعل النار:

◦ هذه هي زاوية ميل الشفرة بالنسبة للخط العمودي. زاوية الميل الموجبة هي الأكثر استخدامًا، وتوفر "قطعًا تشريحيًا" بمقاومة قطع منخفضة، وتوليد حرارة أقل، ونتوءات أقل. يجب تحديد الزاوية بناءً على تجربة مادة الغشاء وسمكه.

• عمق القطع:

◦ يشير إلى عمق قطع الشفرة في الأسطوانة السفلية. والمبدأ هو "أدنى عمق قطع فعال".

▪ سطحي للغاية: القطع المستمر، مما يؤدي إلى السحب والنتوءات الطويلة.

▪ عميق جدًا: يزداد احتكاك الشفرة والأسطوانة السفلية، مما يؤدي إلى:

◦ تسارع تآكل الأداة وتقصير عمرها الافتراضي.

◦ يولد قدرًا كبيرًا من الحرارة التي يمكن أن تذيب الحجاب الحاجز بالحرارة، مما يؤدي إلى تكوين "نتوءات صلبة" أو حبيبات منصهرة.

◦ ينتج المزيد من الغبار.

◦ من الناحية المثالية، قم فقط بقطع الحجاب الحاجز واستمع إلى صوت "حفيف" واضح بدلاً من صوت الاحتكاك الخافت.

3. مطابقة السرعة

سرعة خط القطع: كلما زادت السرعة، زادت متطلبات نظام التحكم في الشد وحدّة الأداة. عند السرعات العالية، سيزداد أي اهتزاز طفيف أو عدم استقرار. يُنصح بزيادة السرعة تدريجيًا مع ضمان الجودة، وإجراء تصميم تجريبي (DOE) لتحديد نافذة السرعة المثلى للمواد المختلفة.

• نسبة سرعة الأداة: بالنسبة لتقطيع السكين الدائري، يجب أن تتوافق سرعة دوران السكاكين العلوية والسفلية مع السرعة الخطية للمادة لتجنب التآكل والسحب الناتج عن الانزلاق النسبي.

4. معلمات مساعدة أخرى

• نظام التوجيه (EPC): يضمن أن المادة تسير دائمًا على المسار الصحيح، مما يمنع التشذيب غير المتساوي أو النتوءات أحادية الجانب الناتجة عن سوء المحاذاة.

• التحكم البيئي: الغشاء حساس للكهرباء الساكنة. رُكّبت مراوح أيونية للتخلص من الكهرباء الساكنة ومنع الغشاء من امتصاص الغبار أو التصاقه ببعضه. يتم التحكم في درجة الحرارة والرطوبة لمنع رطوبة المواد أو توليد الكهرباء الساكنة.

2. استراتيجيات وخطوات تحسين المعلمات

إنها عملية تصحيح منهجية لا يمكن تعديلها بمعزل عن غيرها.

1. الإعداد

◦ سكين حاد: يعد التأكد من أن جميع الشفرات جديدة تمامًا أو تم إعادة شحذها شرطًا أساسيًا للتحسين.

◦ تنظيف الماكينة: قم بتنظيف بكرات التوجيه وحاملات الأدوات والبكرات السفلية جيدًا، حيث أن أي غبار سوف يؤثر على الجودة.

◦ محاذاة الأداة بدقة: تأكد من أن جميع الشفرات في خط مستقيم ومتوازية مع الأسطوانة السفلية.

2. إعداد المعلمة الأولية

◦ قم بتعيين مجموعة محافظة من المعلمات الأولية (سرعة أقل، توتر متوسط، زاوية أداة صغيرة) بناءً على مادة الحجاب الحاجز (طلاء PP/PE/سيراميك)، والسمك والعرض، مع الإشارة إلى القيم الموصى بها من قبل مصنعي المعدات وموردي المواد.

3. تحسين التوتر (خطوات أساسية)

◦ اضبط التوتر أولاً، ثم الأداة!

◦ اضبط الشدّ بدقة على جميع المستويات، بدءًا من فكّ اللف، لضمان أن تكون المادة ناعمة ومشدودة، ولكن دون امتداد واضح عند نقطة القطع. المس المادة برفق بيدك، وتأكد من شدها.

◦ مراقبة المماس: إذا كان هناك تجعيد متموج منتظم، فعادة ما يكون هناك توتر شديد؛ إذا كانت الحواف المقطوعة فضفاضة وخيطية، فعادة ما يكون التوتر صغيرًا للغاية.

4. تحسين معلمات الأداة

◦ قم بإصلاح التوتر وابدأ في ضبط الأداة.

◦ ضبط العمق: ابدأ بأعمق عمق، ثم عمّقه حتى تتمكن من قطع المادة باستمرار وبشكل نظيف. ثم أضف 2-5 ميكرومتر إضافية كإجراء احترازي. تذكر ألا تتعمق أكثر من اللازم.

◦ ضبط الزاوية: حاول عادةً ضبط الزاوية بين 30° و45°. راقب حالة الرقائق (الغبار)، ويفضل أن يكون مسحوقًا ناعمًا بدلًا من رقائق أو خيوط.

5. تعزيز السرعة والضبط الدقيق

◦ بعد العثور على مجموعة من المعلمات التي ستنتج باستمرار منتجًا جيدًا، قم بزيادة سرعة التقطيع تدريجيًا.

◦ مع كل زيادة في السرعة، قد تكون هناك حاجة إلى ضبط الشد وزاوية الأداة للتعويض عن تأثيرات الاهتزاز والقصور الذاتي للسرعة العالية.

6. تحسين اللف

◦ اضبط الشد الأولي المناسب ودرجة الانحناء لملاحظة تأثير اللف. استخدام بكرة ضغط يُساعد على إزالة الهواء وتقليل التشابك والتجاعيد.

3. طرق ضمان الجودة المنهجية

تصميم التجارب (DOE): لا تُجرِّب كل تجربة على حدة. يُمكن استخدام طريقة تصميم التجارب (DOE) لإيجاد المزيج الأمثل من المعلمات بكفاءة، وذلك من خلال مراعاة تفاعل الشد والسرعة وعمق القطع وعوامل أخرى.

• إنشاء مكتبة للمعلمات: تسجيل وأرشفة معلمات التقطيع المثالية للفاصلات من مواد ومواصفات مختلفة (السمك والعرض) لتشكيل تعليمات تشغيل قياسية (SOP)، مما يقلل بشكل كبير من الوقت اللازم للتغيير والتصحيح.

• مراقبة العمليات والتفتيش:

◦ التفتيش عبر الإنترنت: استخدم كاميرا مسح الخطوط لمراقبة جودة القطع في الوقت الفعلي واكتشاف المشكلات مثل النتوءات والتجعيدات في الوقت المناسب.

◦ الكشف عن عدم الاتصال بالإنترنت:

▪ المجهر: يتم أخذ عينات منتظمة لمراقبة شكل القطع تحت مجهر عالي القدرة (100X-200X) لتقييم حجم النتوء وشكلها.

▪ قياس الغبار: يتم جمع كمية الغبار الناتجة عن القطع ووزنها باستخدام طريقة تطبيق الشريط أو طريقة التنظيف بالمذيبات.

▪ فحص السطح: افحص سطح اللف بحثًا عن أي عيوب مثل الانتفاخات أو التجويفات أو الخدوش وما إلى ذلك.

ملخص

تحسين جودة قطع فواصل بطاريات الليثيوم مشروعٌ منهجيٌّ يشمل الجوانب الميكانيكية والمادية والتحكمية وغيرها. يكمن سرّ التحسين في:

1. فهم المبادئ: اكتساب فهم عميق للعملية الفيزيائية "التمدد والقص".

2. استيعاب الجوهر: التحكم في التوتر هو الروح، وحالة الأداة هي الأساس.

3. اتبع العملية: التزم بعملية التصحيح العلمية "ضبط التوتر أولاً، ثم ضبط الأداة، وأخيراً التسريع".

4. الطريقة العلمية: باستخدام أدوات مثل DOE والاختبار عبر الإنترنت، انتقل من التجريبية إلى الاعتماد على البيانات.

5. المشاركة الكاملة: يحتاج المشغلون ومهندسو العمليات وموظفو صيانة المعدات إلى العمل معًا بشكل وثيق لتحليل المشكلات وحلها.

من خلال تحسين المعلمات المنهجية المذكورة أعلاه، يمكن تحسين جودة قطع الفاصل بشكل كبير، مما يضع أساسًا متينًا لإنتاج بطاريات ليثيوم عالية الأداء وعالية الأمان.

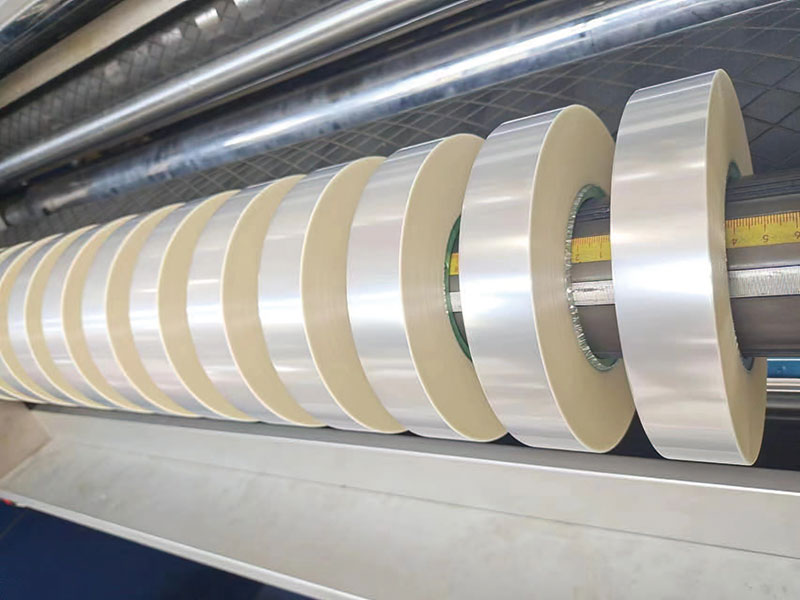

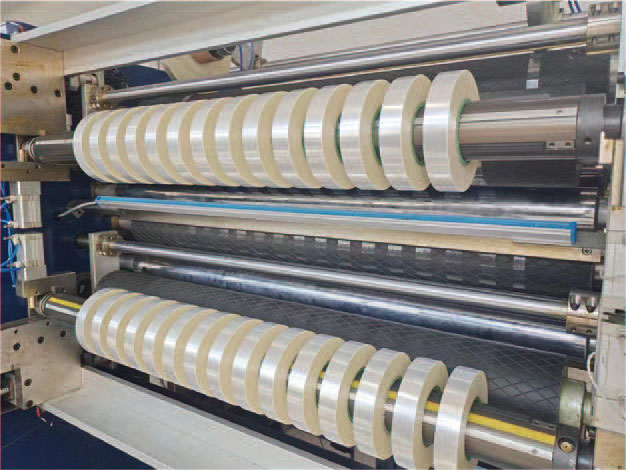

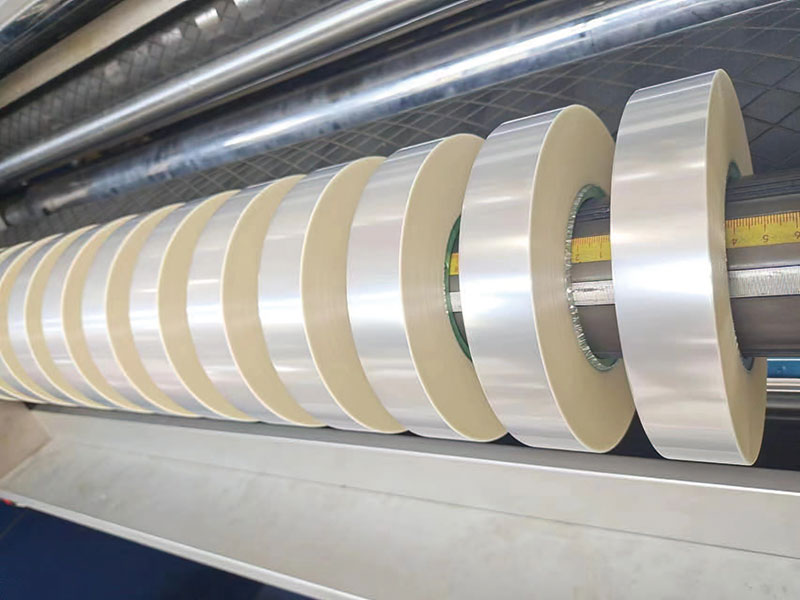

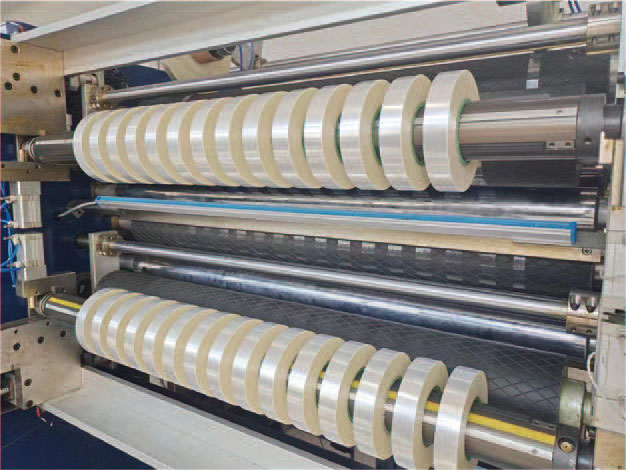

آلة تقطيع الشريط

آلة تقطيع الشريط آلة تقطيع شريط الباركود

آلة تقطيع شريط الباركود قاطع لفائف الرقائق الأوتوماتيكي

قاطع لفائف الرقائق الأوتوماتيكي ماكينة تقطيع صغيرة 450S

ماكينة تقطيع صغيرة 450S آلة تقطيع لاصقة أحادية الجانب

آلة تقطيع لاصقة أحادية الجانب ماكينة تقطيع صغيرة 300S

ماكينة تقطيع صغيرة 300S آلة تقطيع اللاصق المزدوج

آلة تقطيع اللاصق المزدوج