في صناعة التغليف والطباعة ومواد الزخرفة الحديثة، أصبحت عملية الختم الحراري وسيلةً مهمةً لتعزيز القيمة المضافة للمنتجات بفضل بريقها المعدني الفريد وملمسها الفاخر. وباعتبارها المعدات الأساسية لهذه العملية، فإن التركيب الصحيح والضبط الدقيق لآلة تقطيع رقائق الختم الحراري يُحددان بشكل مباشر كفاءة الإنتاج وجودة المنتج. ستُحلل هذه المقالة بشكل منهجي العملية الكاملة لآلة تقطيع رقائق الختم الحراري، بدءًا من فك التغليف وحتى التشغيل المستقر، لمساعدتك على الانتقال من مستوى المبتدئين إلى مستوى المحترفين.

المرحلة الأولى: التحضير الأولي والمعرفة الأساسية

1.1 إدراك الجهاز

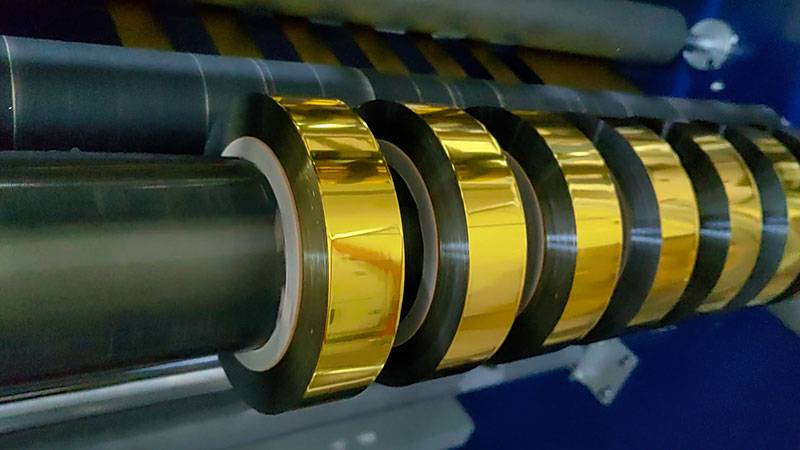

قبل التثبيت، يجب أولاً فهم المكونات الأساسية لآلة تقطيع رقائق الختم الساخن:

• نظام فك اللفائف:تحمل لفائف المواد الخام ومجهزة بجهاز للتحكم في الشد

• نظام الجريضمن نقل المواد بسلاسة

• نظام التقطيع:الجزء الأساسي، بما في ذلك جهاز القطع الدائري أو المسطح أو الليزري

• نظام اللفلفّ المادة بشكل أنيق بعد قصّها.

• نظام التحكم:P LC، واجهة بين الإنسان والآلة، ومستشعرات متنوعة

• الأنظمة المساعدةجهاز إزالة الغبار وتصحيحه والكشف عنه

1.2 الاستعدادات البيئية والبنية التحتية

• متطلبات الموقعأرضية أسمنتية مسطحة وصلبة، وقدرة تحمل الأحمال تلبي متطلبات المعدات.

• تخطيط المساحة: خصص مساحة لا تقل عن متر واحد للتشغيل والصيانة حول المعدات

• تكوين الطاقةقم بتكوين مصدر الطاقة المنظم الجهد ونظام التأريض وفقًا لمتطلبات لوحة بيانات الجهاز.

• تحضير مصدر الهواءتتطلب معظم آلات التقطيع هواءً مضغوطًا جافًا ونظيفًا (0.6-0.8 ميجا باسكال).

• التحكم البيئيدرجة الحرارة 20-26 درجة مئوية، والرطوبة النسبية 50%-65% لتجنب تلوث الغبار

المرحلة الثانية: عملية التثبيت المنهجية

2.1 قبول عملية فتح العلبة والتحقق منها

• قم بحساب الأجزاء والأدوات والمواد واحدة تلو الأخرى وفقًا لقائمة التعبئة

• افحص مظهر المعدات بحثًا عن أي تلف ناتج عن النقل

• تحقق مما إذا كان طراز المعدات ومواصفاتها يفي بمتطلبات الشراء

2.2 تحديد المواقع الأساسية وتصحيح المستوى

• استخدم أدوات المناولة الاحترافية لنقل الوحدة الرئيسية إلى الموقع المقصود

• استخدم ميزانًا عالي الدقة (بدقة 0.02 مم/م) لضبط مسامير التثبيت

• التأكد من أن الأخطاء الأفقية الطولية والعرضية للمعدات لا تتجاوز 0.05 مم/م

2.3 تجميع الأجزاء الميكانيكية

تركيب آلية فك اللفائف:

1. قم بتركيب عمود التمدد لفك اللفائف للتأكد من أن التمركز مع مقعد المحمل ≤ 0.03 مم

2. اضبط توازي بكرة كشف الشد، ويجب ألا يتجاوز الخطأ 0.02 مم

3. قم بتركيب مكابح المسحوق المغناطيسي وقم بتوصيل خط التبريد

تركيب وحدة التقطيع:

1. قم بتركيب حامل الأدوات وفقًا لمتطلبات عرض القطع

2. قم بتركيب شفرة القطع، وانتبه لزاوية الحافة (عادةً 18-22 درجة).

3. اضبط خلوص الأداة العلوي والسفلي، والإعداد الأولي هو 0.03-0.05 مم

4. قم بتركيب فرشاة أو أسطوانة ضغط لتجنب التصاق رقائق ورق الذهب

تركيب آلية اللف:

1. قم بتركيب عمود إعادة اللف وتحقق من الانحراف الشعاعي (≤0.02 مم)

2. اضبط شد اللف الأولي، وعادةً ما يكون 80% من شد المادة

3. قم بتركيب جهاز لف سطحي أو جهاز لف مركزي

2.4 توصيل النظام الكهربائي والهوائي

• قم بتوصيل مصدر الطاقة الرئيسي وخط التحكم وفقًا للرسومات الكهربائية

• تأريض موثوق، مقاومة التأريض ≤ 4 أوم

• توصيل خط أنابيب الهواء وتركيب الثلاثيات (الفلتر، صمام تخفيض الضغط، مرذاذ الزيت)

• رتب خط المستشعر وانتبه لمواصفات الحماية والتوجيه

المرحلة الثالثة: تصحيح الأخطاء المُحسّن وتحسين المعلمات

3.1 تشغيل تجريبي بدون حمل

1. اختبار التوجيه اليدوي للتأكد من أن كل محرك يقوم بالتوجيه بشكل صحيح

2. قم بتشغيل الجهاز بسرعة منخفضة (10-20 متر/دقيقة) وتحقق من وجود أصوات غير طبيعية

3. اختبر زر التوقف الطارئ وجميع وسائل الحماية

3.2 الضبط الأولي للمعايير الميكانيكية

ضبط دقة القطع:

1. قطع تجريبي باستخدام 10 أمتار من مادة الاختبار القياسية

2. قم بقياس عرض شريط القطع واضبط موضع سكين القطع

3. دقة الهدف: 0.1 مم ± للمنتجات التقليدية، 0.05 مم ± للمنتجات الدقيقة

تصحيح أخطاء نظام التوتر:

1. اضبط قوة الشد الأولية للفك (عادةً 1-2 نيوتن/مم²)

2. اضبط منحنى تناقص الشد (انحلال خطي أو أسي)

3. اختبار تقلبات الشد، والتحكم فيها ضمن نطاق ±5% من القيمة المحددة

3.3 التشغيل التجريبي وتحسين العملية باستخدام المواد

التحضير للقطع التجريبي:

1. اختر مادة رقائق الذهب التمثيلية (يوصى بالبدء بالألومنيوم العادي المطلي بالكهرباء PET)

2. قم بتركيب المادة لضمان مسار التغذية الصحيح

3. ضبط معايير العملية الأولية: السرعة، والشد، ودرجة الحرارة (إذا كانت هناك حاجة إلى القطع الساخن).

تصحيح أخطاء جودة القطع:

1. تحسين خلوص الشفرة: يتم التعديل بناءً على سمك المادة

◦ الأغشية التي يقل سمكها عن 12 ميكرومتر: فجوة 0.02-0.03 مليمتر

مادة بسمك 12-25 ميكرومتر: فجوة 0.03-0.05 مم

◦ المواد التي يزيد حجمها عن 25 ميكرومتر: فجوة 0.05-0.08 ملم

2. مطابقة سرعة القطع:

◦ ورق الذهب العادي: 80-150 متر/دقيقة

◦ رقائق الهولوغرام الليزرية: 60-100 متر/دقيقة

◦ رقائق نقل خاصة: 50-80 متر/دقيقة

3. ضبط جودة إعادة اللف:

• اضبط تدرج ضغط التراجع

◦ شد اللف الأولي الأمثل (عادةً 120% من شد القطع)

• اضبط درجة تضييق التجعيد المناسبة (10-30%)

3.4 تصحيح الأخطاء التلقائي للوظائف

• تصحيح أخطاء نظام التصحيح: اضبط حساسية الكشف المناسبة

• ضبط الطولقم بمعايرة جهاز التشفير، وسيتم التحكم في الخطأ في حدود 0.1%.

• معايير تغيير سرعة الرياح التلقائية:حدد وقت اللفة المناسب ومقدار التداخل

• نظام فحص الجودة: ضبط حساسية الكاميرا أو المستشعر الكهروضوئي

المرحلة الرابعة: تشخيص وحل المشاكل الشائعة

4.1 مشاكل جودة القطع

حواف خشنة/مسننة:

• الأسباب: تخميل الشفرة، خلوص زائد، شد غير كافٍ للمادة

• حلاستبدل الشفرة، واضبط الخلوص، وزد الشد.

القطع المستمر/اللصق:

• سبب:خلوص الشفرة صغير جدًا، وزاوية الشفرة غير مناسبة.

• حل:قم بزيادة الخلوص إلى 0.02 مم واضبط زاوية الشفرة

مجعد وغير مرتب:

• الأسباب:شد اللف غير المتساوي، وعدم مركزية القلب، والكهرباء الساكنة للمادة

• حل:اضبط منحنى الشد، واستبدل القلب، وقم بتركيب مزيل الشحنات الكهروستاتيكية

4.2 مشاكل الاستقرار التشغيلي

تقلبات كبيرة في التوتر:

• فحص أداء الفرامل/الكلتش

• معايرة مستشعر التوتر

• تحسين معلمات PID

تذبذب نظام التصحيح:

• انخفاض حساسية النظام

• فحص المشغلات الهيدروليكية/الهوائية

• اضبط نطاق المنطقة الميتة لوحدة التحكم

المرحلة الخامسة: الصيانة اليومية وتحسين الكفاءة

5.1 جدول الصيانة الوقائية

• يوميًا:نظف المعدات، وافحص مجموعات مصادر الهواء الثلاثية، وقم بتشحيم الأجزاء الرئيسية

• أسبوعيًا: تحقق من تآكل الشفرات، وقم بمعايرة أجهزة الاستشعار، واختبر أجهزة السلامة

• شهرياً:افحص تآكل أجزاء ناقل الحركة، ونظف لوحة التحكم الكهربائية، وقم بعمل نسخة احتياطية من الإعدادات.

• ربع سنوي: إصلاح شامل، استبدال الأجزاء المستهلكة، معايرة دقة النظام

5.2 نصائح متقدمة لتحسين الأداء

تعديل دقيق لمدى ملاءمة المواد:

بالنسبة لأنواع مختلفة من مواد رقائق الذهب (الألومنيوم الكهروكيميائي العادي، رقائق الهولوغرام الليزرية، رقائق الختم الساخن الرقمي، إلخ)، قم بإنشاء قاعدة بيانات حصرية لمعلمات العملية لتسجيل منحنى الشد الأمثل وسرعة القطع ومعلمات الشفرة للمواد المختلفة.

ترشيد استهلاك الطاقة وتحسين الكفاءة:

• تحسين منحنيات التسارع/التباطؤ لتقليل هدر المواد

• تطبيق الصيانة التنبؤية للتنبؤ بالأعطال بناءً على البيانات التشغيلية

• دمج أنظمة التحميل والتفريغ الآلية لتقليل التدخل اليدوي

مراقبة الجودة الذكية:

• نظام فحص متكامل عبر الإنترنت لمراقبة جودة القطع في الوقت الفعلي

• استخدام تقنية الرؤية الآلية للكشف عن جودة الحواف وعيوب السطح

• تطبيق نظام مراقبة العمليات الإحصائية (SPC) لتحقيق إنذار مبكر لاتجاهات الجودة

الخلاصة: من عامل تشغيل إلى خبير عمليات

إن تركيب وتشغيل آلات تقطيع رقائق الختم الساخن ليس مجرد عملية ميكانيكية، بل يتطلب فهمًا عميقًا لخصائص المواد، والمبادئ الميكانيكية، ومعايير التشغيل. بدءًا من التشغيل الدقيق وفقًا للوائح في المرحلة الأولى، مرورًا بتشخيص الأعطال وحل المشكلات في المرحلة المتوسطة، وصولًا إلى القدرة على تعديل المعايير بمرونة وتحسين العملية وفقًا لتغيرات المواد في المرحلة اللاحقة، فإن طريق الإتقان هذا يتطلب ممارسة مستمرة، وتوثيقًا، وتأملًا.

مع التطور المستمر لرقمنة المعدات وذكائها، يحتاج مشغلو آلات التقطيع الحديثة إلى تحديث معارفهم باستمرار وإتقان مهارات جديدة كتحليل البيانات والصيانة الذكية. عندما تتمكن من مواجهة تحديات تقطيع مجموعة واسعة من المواد الخاصة بهدوء، ودفع عجلة تحسين العمليات بدءًا من أدق تفاصيل جودة المنتج، ستنتقل حقًا من مستوى المبتدئ إلى مستوى الخبير، وتصبح خبيرًا حقيقيًا في هذا المجال.

تذكر: جودة التقطيع الممتازة تنبع من التحكم الدقيق في كل تفصيل، ومن فهم عميق للتفاعل بين الآلة والمادة. على درب التميز هذا، كل عملية تشغيل تقربنا خطوة نحو الكمال.

ماكينة تقطيع شريط طباعة البطاقات

ماكينة تقطيع شريط طباعة البطاقات آلة لف شريط طباعة البطاقات

آلة لف شريط طباعة البطاقات آلة تقطيع رقائق الختم الساخن (RSDS7H) 1350

آلة تقطيع رقائق الختم الساخن (RSDS7H) 1350 آلة تقطيع رقائق الختم الساخن RSDS7H 1350 PLUS

آلة تقطيع رقائق الختم الساخن RSDS7H 1350 PLUS