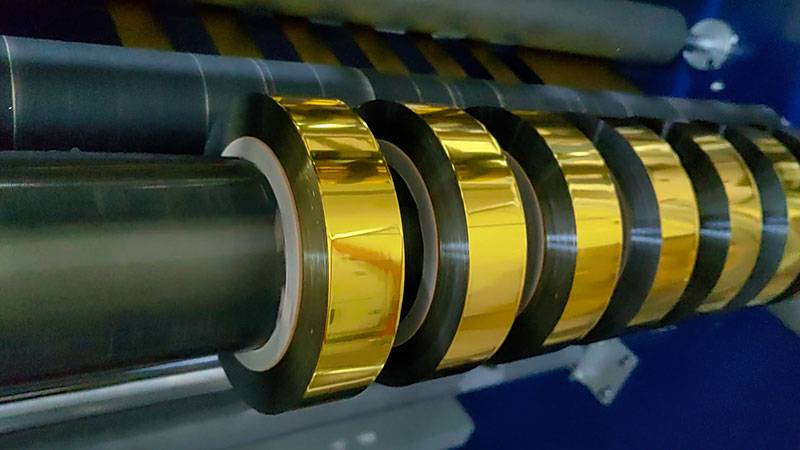

باعتبارها المعدات الأساسية في معالجة المواد بالختم الحراري، فإن جودة تركيب وتشغيل آلة تقطيع رقائق الختم الحراري ترتبط ارتباطًا مباشرًا بكفاءة الإنتاج وجودة المنتج. ستتناول هذه المقالة بالتحليل المنهجي النقاط التقنية الرئيسية لعملية تصنيع آلة تقطيع رقائق الختم الحراري، بدءًا من مرحلة الإعداد وحتى الإنتاج الفعلي.

1. التحضيرات الأولية

1.1 تقييم الموقع والبيئة

• متطلبات الأرضية: يجب أن تحتوي منطقة التركيب على أرضية أسمنتية صلبة ومستوية، ذات قدرة تحمل لا تقل عن 2 طن/متر مربع، ويجب التحكم في خطأ الاستواء الأفقي ضمن نطاق ±2 مم/2 متر

• تخطيط المساحة: خصص ما لا يقل عن 1.5 متر لقنوات التشغيل والصيانة حول المعدات، وخصص ارتفاعًا خاليًا يبلغ مترين فوقها.

• المعايير البيئية: يتم الحفاظ على درجة الحرارة عند 20-25 درجة مئوية، والرطوبة النسبية عند 50-60%، ويتم تجنب المنطقة من أشعة الشمس المباشرة والمناطق ذات التغيرات الحادة في تدفق الهواء.

• البنية التحتية: تأكد من وجود مصدر طاقة ثلاثي الأطوار بجهد 380 فولت (تقلبات الجهد ±5%)، ومصدر هواء مستقر (0.6-0.8 ميجا باسكال)، ونظام إضاءة.

1.2 فحص المعدات وقبولها

• فحص فك التغليف: فحص الآلة الرئيسية، وخزانة التحكم الإلكترونية، ونظام الشد، ومكونات الأدوات، وما إلى ذلك، واحدة تلو الأخرى، ومقارنتها بقائمة الشحن.

• الفحص البصري: التحقق من وجود أي تشوهات أو صدأ أو تلف محتمل أثناء النقل

• أرشفة البيانات: جمع الوثائق الفنية مثل الرسومات الكهربائية، ورسومات التجميع الميكانيكية، وبرامج PLC، وأدلة التشغيل

2. عملية التركيب الميكانيكي

2.1 تحديد الوضع الأساسي وضبط المستوى

1. استخدم جهاز تسوية ليزري لتحديد خط الأساس لتركيب الجهاز

2. اضبط القاعدة على الوضع الأفقي (الخطأ ثنائي الاتجاه الطولي والأفقي ≤ 0.05 مم/م)

3. يتم تثبيت المعدات باستخدام مثبتات كيميائية عالية القوة، ويتم التحكم في قيمة عزم الدوران بدقة وفقًا لمتطلبات الدليل.

4. اتركه لمدة 24 ساعة بعد التركيب، وأعد اختبار المستوى بعد زوال الضغط عن الأساس.

2.2 تجميع المكونات الأساسية

• آلية فك اللفائف: قم بتركيب عمود التمدد الهوائي لضمان التمركز ≤ 0.02 مم، وقم بتكوين نظام تصحيح الانحراف التلقائي

• نظام التحكم في الشد: تم تركيب بكرات عائمة ومستشعرات للشد، والجزء الميكانيكي مرن وخالٍ من الانحشار.

• وحدة التقطيع: قم بتجميع سكين دائري أو سكين مسطح وفقًا لمتطلبات العملية، واضبط توازي حافة السكين إلى ≤0.01 مم

• جهاز اللف: قم بتركيب عمود اللف وآلية ضغط البكرات لضمان أن يكون خطأ التوازي مع عمود فك اللف ≤ 0.1 مم

2.3 توصيل النظام المساعد

• نظام دائرة الهواء: يستخدم هواءً مضغوطًا نظيفًا وجافًا، ويتجنب تصميم الأنابيب الانحناءات الحادة، والوصلة محكمة الإغلاق.

• جهاز إزالة الغبار: قم بتوصيل قناة الشفط واضبط المسافة بين مدخل الهواء والقاطع إلى الوضع الأمثل

• الحماية والسلامة: تركيب تجهيزات السلامة مثل أزرار التوقف الطارئ، وأجهزة الحماية الكهروضوئية، والأغطية الواقية

3. تركيب وتوصيل النظام الكهربائي

3.1 تكوين نظام الطاقة

• يستخدم سلك الطاقة الرئيسي كابلًا نحاسيًا ذو نواة ≥6 مم² مع مفتاح هواء مستقل وحماية من الحمل الزائد

• يتم التحكم في مقاومة التأريض بدقة عند ≤4 أوم لمنع تراكم الكهرباء الساكنة

• يتم وضع خطوط التحكم وخطوط الطاقة في فتحات لتجنب التداخل الكهرومغناطيسي

3.2 تركيب نظام التحكم

• تم تثبيت وحدة التحكم المنطقية القابلة للبرمجة (PLC) بإحكام في خزانة التحكم الإلكترونية، وتم توفير مساحة كافية لتبديد الحرارة حولها.

• يتم ضبط معلمات العاكس وفقًا لبيانات لوحة اسم المحرك، ويتم ضبط مقاومة الفرامل.

• يتم وضع جميع أجهزة الاستشعار (أجهزة التشفير، ومفاتيح التقارب، وأجهزة كشف التوتر، وما إلى ذلك) بدقة وتصحيحها مبدئيًا

3.3 التوصيلات الكهربائية والتعريف

• توصيل الأسلاك الطرفية وفقًا للرسومات، باستخدام رقم السلك وعلامة مواصفات الأنبوب

• حافظ على مسافة لا تقل عن 200 مم بين خطوط التيار القوية والضعيفة

• اختبار عزل كامل (≥5 ميجا أوم) بعد اكتمال التوصيلات الكهربائية

4. عملية تصحيح أخطاء النظام

4.1 تشغيل تجريبي بدون حمولة

1. اختبار الحركة الفردية: اختبر وظيفة الحركة الفردية لفك اللفائف، والسحب، والقطع، واللفائف، وغيرها من الوحدات واحدة تلو الأخرى من خلال لوحة التشغيل.

2. اختبار الربط: تشغيل كامل بسرعة منخفضة (10-20 متر/دقيقة)، مع مراقبة تناسق كل مكون.

3. اختبارات السلامة: التحقق من استجابة ميزات السلامة مثل أزرار التوقف الطارئ، وأقفال الأبواب الوقائية، والحماية من الحمل الزائد

4.2 معايرة نظام الشد

• استخدم مقياس الشد لمعايرة قيم الشد لكل نقطة تحكم

• اضبط معلمات PID للتحكم في تذبذب الشد ضمن نطاق ±5% من القيمة المحددة

• محاكاة انكسار المواد، والتسارع، والتباطؤ، وظروف التشغيل الأخرى للتحقق من استقرار الشد

3.3 ضبط دقة القطع

• استخدم مقياس السماكة لضبط خلوص السكين العلوي والسفلي، وعادةً ما يتم ضبطه على 1.2-1.5 ضعف سمك المادة

• اضبط زاوية القطع والضغط على الوضع الأمثل عن طريق محاولة قطع الوصلة

• اختبر مواصفات عرض مختلفة (عادةً من 3 مم إلى 20 مم) للتأكد من أن خطأ استقامة القطع ≤ 0.1 مم/10 م

4.4 تصحيح أخطاء نظام التحكم الآلي

• اضبط حساسية وسرعة استجابة نظام التصحيح

• برمجة منحنى الشد المخروطي ومنطق اللف لللف

• إعدادات معلمات واجهة المستخدم الرسومية، بما في ذلك السرعة والطول وحدود الإنذار وما إلى ذلك

5. الإنتاج التجريبي وتحسين الشرائح

5.1 التحضير للإنتاج التجريبي

• قم بإعداد 3-5 مواصفات مختلفة لمواد رقائق الختم الساخن للاختبار

• قم بضبط أنبوب الورق وأداة القطع وفقًا للمواصفات المناسبة.

• تطوير نموذج سجل إنتاج تجريبي لتسجيل المعايير الرئيسية

5.2 عملية الإنتاج التجريبية

1. تجربة القطع بسرعة منخفضة: قم بتشغيل الجهاز بسرعة 30-50 متر/دقيقة لمراقبة استواء اللف وجودة القطع.

2. تحسين المعلمات: اضبط معلمات الشد، وضغط القاطع، وموضع حافة التوجيه وفقًا لنتائج اختبار القطع.

3. التحقق عالي السرعة: قم بزيادة السرعة تدريجياً إلى 80% من السرعة المقدرة للتحقق من استقرار النظام

4. التشغيل المستمر: قم بتشغيل الإنتاج بشكل مستمر لمدة 4-8 ساعات لمراقبة ارتفاع درجة الحرارة واهتزاز المعدات

5.3 معايير قبول الجودة

• دقة القطع: تفاوت العرض ≤ ±0.1 مم، خطأ القطر ≤ 0.15 مم

• جودة اللف: يكون استواء السطح النهائي ≤ 0.5 مم، ولا يوجد به أي تموج أو طبقة متشققة

• كفاءة الإنتاج: أكثر من 90% من سرعة التصميم، ووقت تغيير البكرة ≤ دقيقتين

• معدل الخردة: معدل الخردة ≤ 0.5% في ظل ظروف إنتاج مستقرة

6. التدريب على العمليات وتسليم الوثائق

6.1 التدريب المنهجي

• العمليات الأساسية: تشغيل وإيقاف الطاقة، ضبط المعلمات اليومية، عملية تغيير المواد

• الصيانة: بنود الفحص اليومي، دورات التشحيم، واستبدال الأجزاء المستهلكة

• معالجة الأعطال: طرق شائعة لتحديد الإنذارات واستكشاف الأخطاء وإصلاحها

• لوائح السلامة: متطلبات الحماية الشخصية، وإجراءات التعامل مع حالات الطوارئ

6.2 تجميع الوثائق الفنية

تقديم الملف التقني الكامل للمستخدم، بما في ذلك:

• رسومات التجميع الميكانيكي وقوائم الأجزاء القابلة للتآكل

• مخططات الدوائر الكهربائية ونسخ احتياطية لبرنامج وحدة التحكم المنطقية القابلة للبرمجة (PLC)

• تقرير التشغيل وشهادة القبول

• جداول الصيانة ومواد الفيديو التشغيلية

7. المشاكل والحلول الشائعة

| ظاهرة المشكلة | الأسباب المحتملة | حل |

| حواف القطع خشنة | تخميل القاطع أو الخلوص غير المناسب | قم بتغيير أو طحن الأدوات لإعادة ضبط الخلوص |

| نهاية اللف غير متساوية | يتأخر نظام التصحيح في الاستجابة | اضبط موضع العين الكهروضوئية ومعاملات PID |

| يتذبذب التوتر بشكل كبير | البكرة العائمة غير مرنة أو أن المستشعر معطل. | نظف القضبان وقم بمعايرة مستشعر الشد |

| الاهتزاز أثناء التشغيل عالي السرعة | ضعف التوازن الديناميكي أو ضعف الأساس | أعد إجراء اختبارات التوازن الديناميكي لتقوية الأساس |

خاتمة

يُعدّ تركيب وتشغيل آلة تقطيع رقائق الطباعة الحرارية مشروعًا منهجيًا يتطلب خبرة في الجوانب الميكانيكية والكهربائية والتقنية. ومن خلال عمليات تركيب موحدة وأساليب تشغيل مُحسّنة، لا يُمكن ضمان التشغيل السريع للمعدات فحسب، بل يُرسي أيضًا أساسًا متينًا لتشغيل مستقر طويل الأمد. وقد ثبت أن الوقت والجهد المبذولين في مرحلة التركيب والتشغيل يُؤتي ثماره أضعافًا مضاعفة على مدار عمر المعدات، وذلك بتقليل وقت التوقف، وتحسين جودة المنتج، وإطالة عمر المعدات. ومع تطور التكنولوجيا الذكية، تتجه آلات تقطيع رقائق الطباعة الحرارية الحديثة نحو التشخيص التلقائي والتشغيل والصيانة عن بُعد، إلا أن التركيب والتشغيل المتينين يظلان الضمانة الأساسية لأفضل أداء للمعدات.

ماكينة تقطيع شريط طباعة البطاقات

ماكينة تقطيع شريط طباعة البطاقات آلة لف شريط طباعة البطاقات

آلة لف شريط طباعة البطاقات آلة تقطيع رقائق الختم الساخن (RSDS7H) 1350

آلة تقطيع رقائق الختم الساخن (RSDS7H) 1350 آلة تقطيع رقائق الختم الساخن RSDS7H 1350 PLUS

آلة تقطيع رقائق الختم الساخن RSDS7H 1350 PLUS